打开微信扫一扫

打开微信扫一扫

随着新一代信息技术发展,制造业的生产管理智能化提升有了技术基础,融合物联网、大数据、云计算、人工智能等技术;打破了传统信息技术为企业服务的能力,企业未来的数字化管理已经不是过去的人、财、物管理,而是实现企业人、设备、物料、产线、订单、产品、供应商、客户、财务等全要素、全流 程、全产业链、全价值链的体系化数字化、智能化管理服务,工业互联网在降本增效、提质降耗、优化资源配置资源配置方面数字化能力更明显,更易实现,因此向导科技MES产线的智能化管理应运而生,以适应工厂竞争的环境变化。

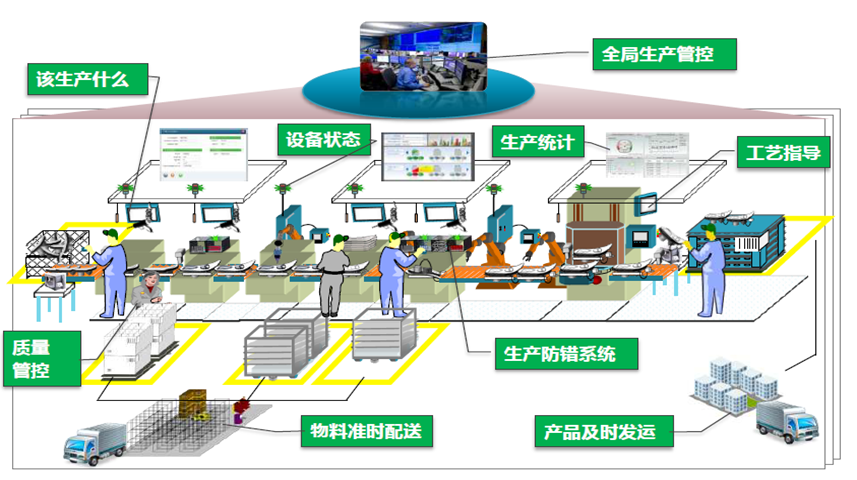

建设生产全流程、全要素管控的智能化管理,以工厂数据为中心,实现自动化控制、生产调度优化、资源计划管理三位融合的智能生产管理。具备了一下三种特征:

智能化工厂具备了一下三种特征:

• 全面感知的生产管理

• 智能工厂是能够自动操控的工厂

• 智能决策的生产管理

MES智能化生产管理平台全面采用工业互联网技术,作为智能制造的基础网络,包含网络、平台、安全三要素,工业互联网的本质,通过开放的网络平台,把人、机、物料、设备、产线、仓库、产品、客户等全要素紧密地连接起来,实现全流程、全要素、全价值链的数字化、智能化应用。

建设智能生产云平台,包括原材料供给、加工生产车间、产品装配车间的智能生产系统,实现企业生产执行、调度、管理、决策、统计分析的智能化,实现人、机、物料、岗位、绩效协同服务,自动调度与任务匹配,利用WEB和移动APP等手段实时与岗位实现任务智能分配和调度确认。让数字信息去去领导人、让人推动任务、让信息自动实现质量追踪、让信息自动考核绩效。

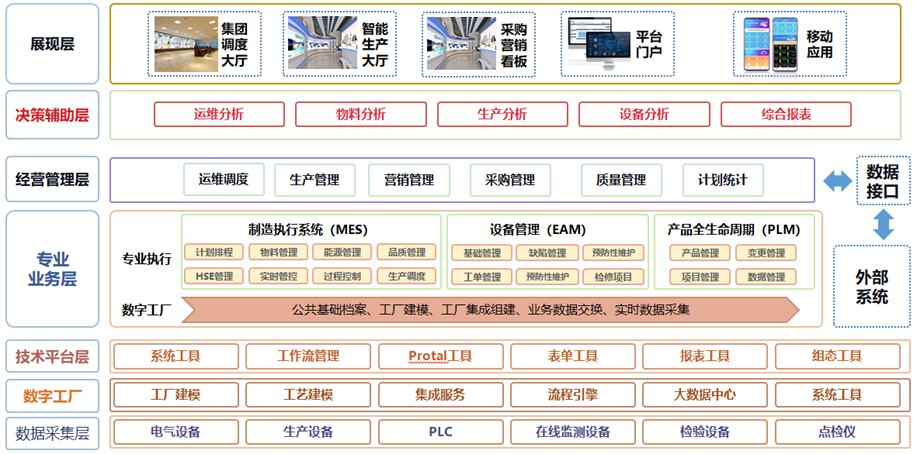

MES与智能工厂总体架构

MES与智能工厂总体架构

(1)透明化生产及制造管理水平的提升

(2)高效的订单交付能力

准确评估订单交期,在接单时,通过 MES系统,可对资源能力及订单交货时间快速、准确地评估,防止盲目企业接单,确保订单交期。

合理的物料和产能制约的计划 ,在排产时,MES系统自动平衡资源产能和订单要求,合理制定加工顺序,同步给出满足物料和产能制约的计划,合理的生产排程可以有效缩短生产周期,同时保障订单准时交货。

科学的预警及实时反馈机制,MES系统能够接受生产现场的实时数据,当生产偏离导致订单交付出现问题,系统依靠各类预警机制,自动发出预警和调整,防止订单脱期。

(3)产品成本的优化管理

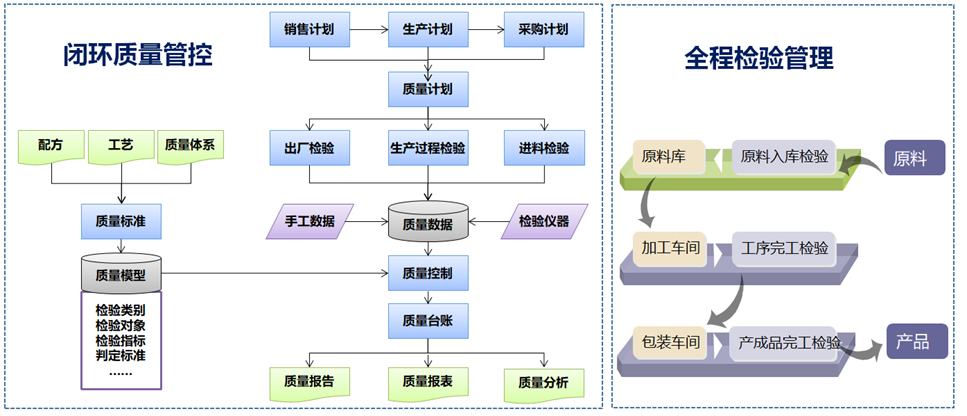

(4)全面质量管理,提升产品市场竞争力

(5)大数据提升生产管控洞察力、辅助决策能力

(6)移动端应用,实现生产的全方位、全角度管控

提升企业内控协同效率,通过移动应用,使前端业务操作与后端业务管理即时沟通,增强内部协同能力与效率 。

增强现场管理能力。通过移动端应用,保障工作随时随地开展,强化作业人员现场作业能力。

实现实时生产信息的掌控,通过移动端应用,随时随地掌控生产实时情况,强化生产的管控及应急处理能力。

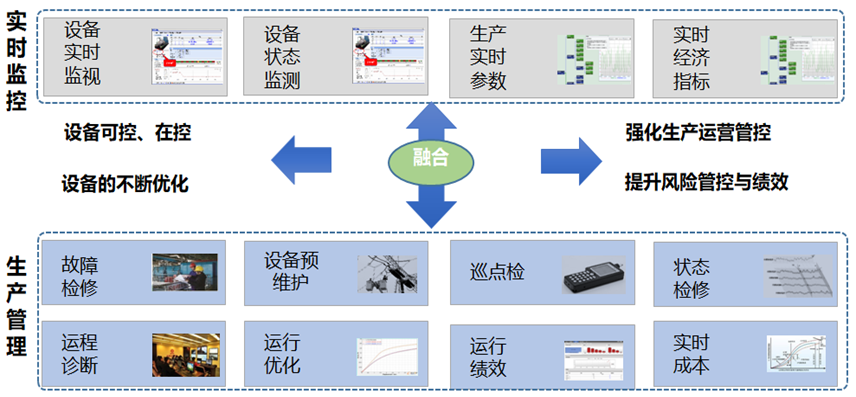

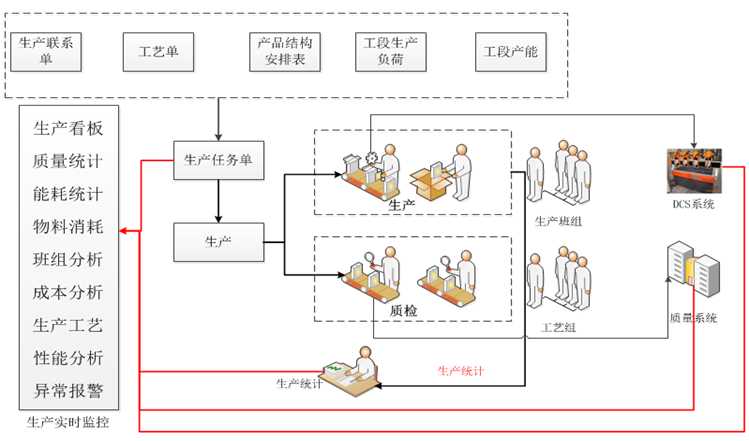

(1) 一体化建设思路—— 实时监控、生产管理一体化

(2)建立数字化工厂模型,实时展现企业生产状态

(3)通过看板管理系统,掌握全面生产情况,有异常快速制定并实施应对措施

(4)生产排程——柔性的计划排产,敏捷化的生产计划管控

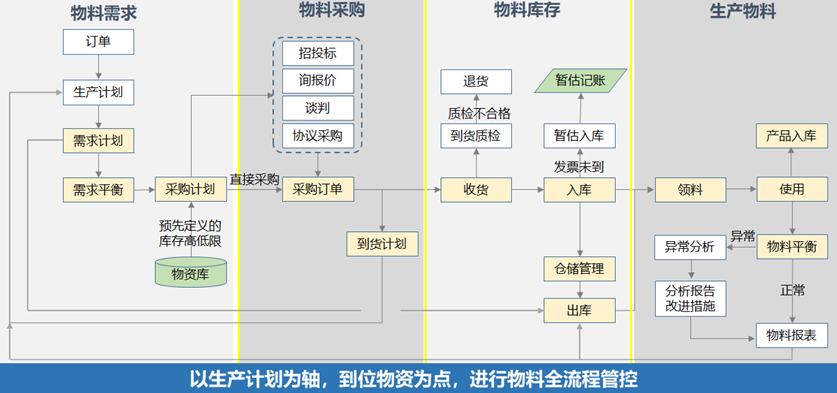

(5)物料全流程管控,实现物资库存与生产物料的无缝、零等待对接

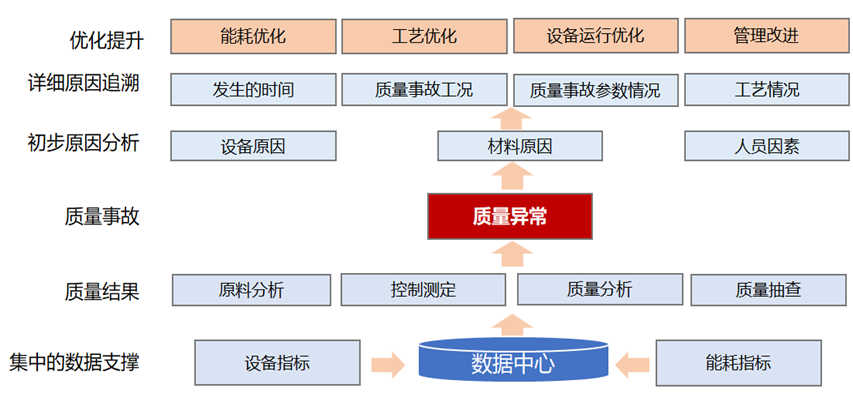

(6)通过质量异常追溯,实现生产管理优化,提升产品质量

(6)通过质量异常追溯,实现生产管理优化,提升产品质量

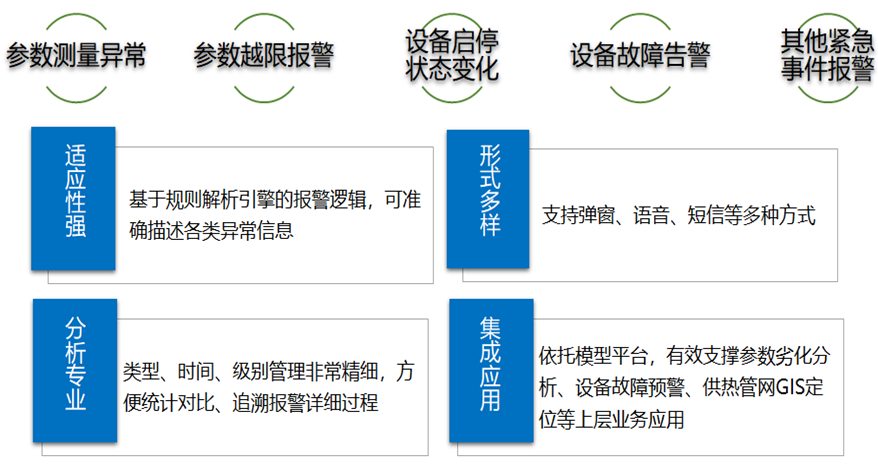

(7)事件与报警管理,帮助生产人员及时掌握生产动态,快速响应处理

对设备启停、参数异常、设备故障等事件进行综合管理,第一时间触发报警,提醒相关负责人及时处理,同时支持报警点附近视频自动调用等功能,避免生产事故发生。

(8)可视化的能源过程监控分析平台,帮助管理人员梳理、诊断能源实际情况

(9)建立对标、考核、调标管理体系,实现能源管理持续改进能力

(10)生产数据的统计、分析和历史查看,实现生产的精细化管理和针对性管控

对重要的生产和工艺参数,不同工序的生产数据,客户可以进行数据整合组态,可组态在一张趋势画面上进行对比、分析。可同时在一张趋势画面上进行多点趋势对比分析。

(11)精细化的指标分析与考核,实现公平的绩效分配

对运行过程中的主要参数和指标进行计算、统计与考核;进一步提高企业各项经济指标水平,充分调动各级人员的积极性,从而达到可靠、高效的目的。

(12)设备管理——实现设备的全生命周期管理以及管控的持续优化

以设备台账为基础,工单的提交、审批和执行为主线,以提高维修效率、降低总体维护成本为目标,提供故障检修、计划维修、状态检修等维修保养模式,集成物资管理、预算管理、项目管理、财务管理等协同应用,实现对设备全生命周期管理,支持设备管理的持续优化。